Trimite feedback

Motoare aeriene cu piston pneumatic: ghid de analiză tehnică și aplicații

2025.09.08

2025.09.08

Știri din industrie

Știri din industrie

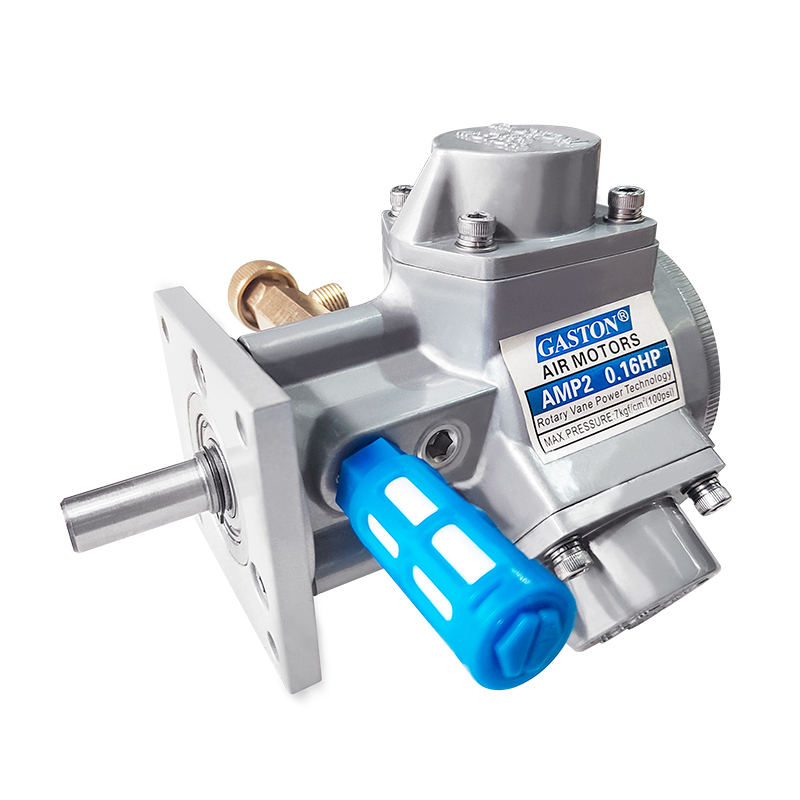

În sistemele moderne de producție industrială, performanța unităților de energie electrică determină în mod direct eficiența și stabilitatea proceselor de producție. Ca dispozitiv de acționare folosind aer comprimat ca sursă de alimentare principală, motoare cu aer cu piston pneumatic , cu caracteristicile lor tehnice unice și adaptabilitatea, înlocuiesc treptat unitățile electrice tradiționale și devin o soluție de bază pentru multe industrii. În comparație cu motoarele electrice și hidraulice, adaptabilitatea lor la condițiile de operare specifice, siguranța și avantajele costurilor pe termen lung le fac o alegere cheie pentru modernizările tehnologice din sectorul industrial. Ele demonstrează o competitivitate puternică, în special în aplicațiile care necesită cele mai ridicate niveluri de fiabilitate și siguranță a echipamentelor.

I. Principiile tehnice ale motoarelor aeriene cu piston pneumatic: de la conversia energetică la asigurarea performanței

Logica tehnică de bază a motoarelor cu aer pneumatic cu piston se bazează pe transmisia energetică și conversia mecanică a aerului comprimat. Întregul lor flux de lucru este centrat în jurul celor două obiective de „utilizare eficientă a energiei” și „o putere stabilă”. Din perspectivă tehnică, componentele sale de bază includ blocul de cilindri, ansamblul pistonului, mecanismul de acționare a arborelui cotit, sistemul de control al supapelor și sistemul de etanșare și protecție. Aceste componente lucrează împreună pentru a asigura o conversie eficientă a puterii și o ieșire continuă.

Când aerul comprimat intră în motor, sistemul de control al supapei controlează cu precizie momentul și presiunea distribuției fluxului de aer conform unui program de operare prestabilit, livrând uniform aer de înaltă presiune fiecărei camere de cilindru. Acest aer de înaltă presiune generează tracțiune în cilindru, conducând pistonul în mișcare reciprocă. Această mișcare liniară a pistonului este transformată în mișcare de rotație a arborelui cotit prin coordonarea tijei de conectare și a arborelui cotit, generând în cele din urmă o putere de putere. În acest proces, precizia sistemului de supape afectează în mod direct eficiența conversiei energetice. Un design de supape de înaltă calitate minimizează pierderea fluxului de aer, permițând transformarea mai multor energie de aer comprimată într-o putere eficientă. De asemenea, reduce fluctuațiile de presiune în timpul funcționării motorului, asigurând viteza de ieșire stabilă.

Tehnologia de sigilare este esențială pentru performanța motoarelor cu aer pneumatic cu piston. Deoarece aerul comprimat este predispus la scurgeri, sistemul de etanșare al motorului folosește materiale de etanșare speciale, de înaltă presiune și rezistente la uzură. Acest lucru nu numai că previne eficient scurgerea de aer și deșeurile de energie, dar împiedică și impuritățile externe să intre în motor, protejând componentele de bază împotriva uzurii. Mai mult, potrivirea precisă între peretele interior al cilindrului și pistonul reduce pierderea de energie cauzată de frecarea mecanică, îmbunătățind în continuare eficiența generală a motorului și asigurând performanțe stabile chiar și în funcție de o funcționare cu sarcină mare, pe termen lung.

Ii. Avantajele performanței motoarelor aeriene cu piston pneumatic: competitivitate de bază pentru aplicații industriale

Atunci când selectați sisteme de energie industrială, motoarele aeriene cu piston pneumatic ies în evidență datorită gamei lor de avantaje de performanță potrivite pentru aplicații industriale complexe. Aceste avantaje le fac un sprijin crucial pentru producția eficientă pentru multe companii.

Performanța excelentă a siguranței este unul dintre avantajele competitive principale ale motoarelor cu aer pneumatic cu piston. Deoarece este alimentat de aer comprimat, elimină riscul de scântei, temperaturi ridicate și alte pericole în timpul funcționării. Acest lucru îi permite să funcționeze în siguranță și în mod sigur în medii cu risc ridicat, cum ar fi minele petroliere, chimice și cărbune, unde sunt prezente gaze inflamabile și explozive sau praf. Acest lucru elimină nevoia de echipamente complexe de rezistență la explozie, reducând costurile echipamentelor și prevenind apariția accidentelor la rădăcină. În schimb, motoarele electrice tradiționale din aceste medii nu necesită doar investiții semnificative în echipamentele rezistente la explozie, dar prezintă și riscul de accidente cauzate de defecțiuni electrice.

Toleranța la mediu este, de asemenea, un avantaj esențial. Proiectarea simplă a motorului cu piston pneumatic și lipsa componentelor electrice complexe îi permit să se adapteze la o gamă mai largă de condiții de funcționare, inclusiv temperatura, umiditatea și concentrația de praf. Indiferent dacă operează în ateliere metalurgice la temperaturi ridicate, medii de depozitare la rece sau șantiere de construcții prăfuite, menține o funcționare stabilă, fără degradarea performanței sau eșecul din cauza factorilor de mediu.

De asemenea, se mândrește cu o rezistență puternică la interferența electromagnetică, ceea ce îi permite să funcționeze în mod normal chiar și în medii electromagnetice puternice, cum ar fi transmisia de energie și stațiile de bază de comunicare. Această caracteristică îi oferă avantaje de neegalat față de unitățile de putere tradiționale în medii provocatoare.

În plus, costurile de exploatare scăzute și ușurința de întreținere sunt motivele pentru care companiile aleg motoarele aeriene cu piston pneumatic. Structura lor internă este în principal mecanică, ceea ce duce la un număr relativ mic de componente, ceea ce duce la o rată de eșec mult mai mică decât motoarele electrice cu sisteme electrice complexe sau motoare hidraulice care necesită circuite de ulei hidraulic. Întreținerea de rutină necesită doar inspecții periodice ale componentelor de etanșare și eliminarea impurităților din pasajele aeriene, eliminând nevoia de reparații complexe de către tehnicieni specializați, reducând semnificativ costurile de întreținere. Mai mult, componentele de bază sunt construite din aliaje de înaltă rezistență, rezistente la uzură, ceea ce duce la o durată de viață depășind cu mult cea a unităților de putere tradiționale de aceeași putere. Acest lucru reduce efectiv frecvența de înlocuire a echipamentelor, scăderea costurilor de achiziție a echipamentelor și reducerea pierderilor de timp de oprire.

Iii. Strategii de selecție a motorului cu aer pneumatic: puncte cheie pentru satisfacerea nevoilor practice

Pentru întreprinderi, selectarea unui motor de aer pneumatic cu piston care se potrivește nevoilor lor de producție este crucială pentru asigurarea funcționării eficiente a echipamentelor și evitarea deșeurilor de resurse. Prin urmare, în timpul procesului de selecție, considerațiile cuprinzătoare din perspective multiple sunt cruciale pentru a se asigura că echipamentul selectat este perfect aliniat cu scenariul propriu -zis.

Performanța puterii este principala considerație în timpul selecției. Întreprinderile ar trebui să determine parametrii de putere, cuplu și viteză ai motorului de aer pneumatic cu piston pe care îl necesită în funcție de cerințele de încărcare, cerințele de viteză de funcționare și timpul de operare continuu al echipamentelor lor de producție. În general, cuplul de ieșire și viteza unui motor de aer cu piston pneumatic sunt corelate invers: un cuplu mai mare corespunde vitezei mai mici și invers. Prin urmare, în scenarii de producție cu viteză mică, cu sarcină grea, ar trebui să fie preferate motoarele cu tors ridicat pentru a asigura o putere suficientă pentru echipament. În scenarii de mare viteză, de încărcare ușoară, motoarele de mare viteză pot fi selectate pentru a satisface cerințele de viteză de funcționare ale echipamentului. În același timp, este important să acordați atenție presiunii de funcționare nominale a motorului pentru a se asigura că se potrivește cu presiunea sistemului de aer comprimat existent al companiei. Acest lucru poate preveni o putere de putere motorie insuficientă din cauza nepotrivirilor de presiune, ceea ce ar putea afecta eficiența producției.

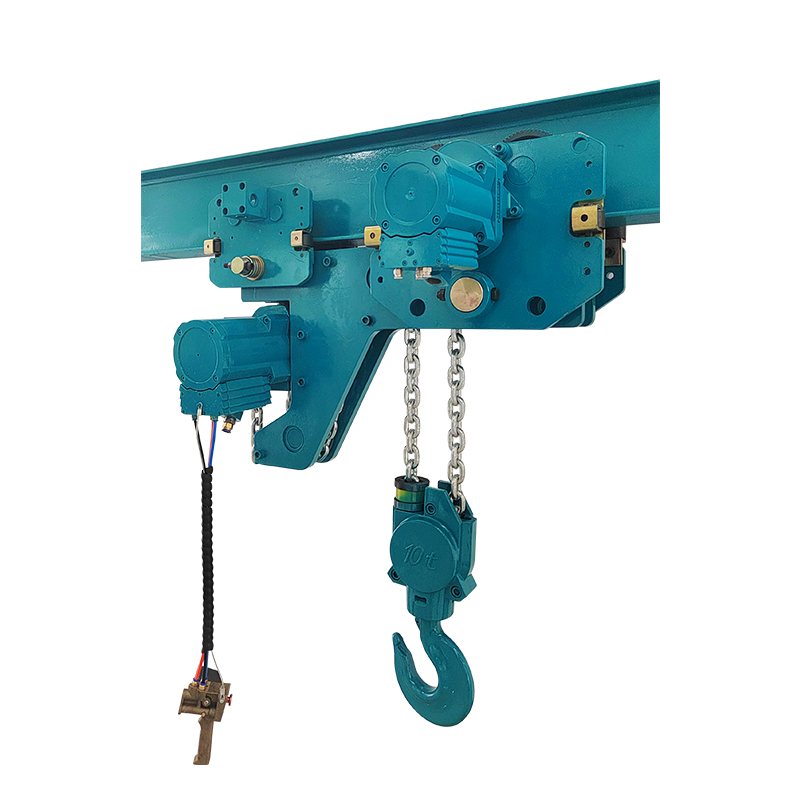

Selecția de tip structural trebuie luată în considerare în combinație cu scenariul de instalare și utilizare. Motoarele cu aer cu piston pneumatic sunt clasificate în diferite tipuri structurale, inclusiv orizontale, verticale și flancate, în funcție de metoda de instalare. Aceste motoare diferă în spațiul de instalare, metodele de montare și scenariile aplicabile. Companiile ar trebui să selecteze tipul structural adecvat pe baza spațiului de instalare, aspectului și comodității operaționale a echipamentelor lor de producție. De exemplu, un motor orizontal cu o dimensiune compactă și opțiuni de montare flexibile poate fi selectat pentru echipamentele cu spațiu limitat. Pe de altă parte, un motor montat pe flanșă oferă o poziție de montare mai sigură pentru echipamente mari, fixe, reducând vibrațiile în timpul funcționării și asigurând funcționarea stabilă.

Suportul auxiliar al sistemului este, de asemenea, crucial. Funcționarea corectă a unui motor de aer cu piston pneumatic depinde de un sistem stabil de alimentare cu aer comprimat. Prin urmare, atunci când selectați un model, luați în considerare purificarea aerului comprimat, proiectarea căilor respiratorii și suportul pentru componente de control. Umiditatea excesivă și impuritățile în aerul comprimat pot provoca coroziune și uzură pe componentele interne ale motorului, afectând durata de viață și performanța acestuia. Prin urmare, sunt necesare echipamente adecvate de filtrare a aerului. Diametrul și lungimea conductei de aer afectează, de asemenea, eficiența de administrare a aerului comprimată. Dacă diametrul canalului este prea mic sau lungimea este prea lungă, va avea loc pierderi excesive de presiune, reducând puterea motorului. Prin urmare, parametrii canalului de aer trebuie să fie proiectați în mod corespunzător pe baza consumului de aer al motorului și a distanței de instalare. În funcție de cerințele de control ale procesului de producție pentru viteza motorului și puterea de putere, componentele auxiliare de control, cum ar fi supapele de reglare a presiunii și supapele de control ale debitului sunt, de asemenea, necesare pentru a controla precis starea de funcționare a motorului și pentru a răspunde nevoilor diferitelor procese de producție.

Ca un dispozitiv industrial de înaltă performanță, sigur și fiabil, motoarele cu aer pneumatic cu piston joacă un rol din ce în ce mai important în sistemele moderne de producție industrială. Performanțele lor excelente de siguranță, adaptabilitatea puternică a mediului și costurile scăzute de operare și întreținere le fac o sursă de energie ideală pentru multe industrii. Cu inovația tehnologică continuă și scenariile de aplicare în expansiune, motoarele aeriene pneumatice cu piston va oferi un sprijin și mai puternic pentru întreprinderi pentru a obține operațiuni de producție eficiente, sigure și rentabile în viitor, determinate de tendința automatizării industriale și a producției ecologice.