Trimite feedback

despre Noi

Compania s-a angajat în inovarea produselor de mulți ani, concentrându-se pe actualizarea și modernizarea motoarelor pneumatice Cu idei excelente și investiții continue, a construit o echipă de proiectare creativă și a proiectat multe produse pneumatice inovatoare. În prezent, are cunoștințe independente drepturi și a obținut peste 30 de brevete de produs.

Principalele produse ale companiei includ motoare pneumatice și o serie de produse precum palane pneumatice, trolii pneumatice, mixere pneumatice, emulgatoare pneumatice, pompe pneumatice antiexplozie, mixere pneumatice, ventilatoare pneumatice și echipamente de automatizare industrială, inginerie de sistem de control pneumatic dezvoltată pe baza nevoilor specifice de producție.

Compania urmează cu strictețe sistemul de management al calității ISO9001 pentru proiectarea, producția, asamblarea și testarea produselor. Cu eforturile tuturor angajaților, compania a trecut de certificarea internațională a sistemului de calitate ISO9001, prin proceduri stricte și audituri la standarde înalte a trecut certificarea „National High-Tech Enterprise”. Gaston se îndreaptă treptat către internaționalizare cu propria sa forță și viziune globală.

Utilizatorii cu nevoi diferite vor fi întotdeauna coordonatele luptei noastre și forța motrice pentru a ne depăși constant și a depune eforturi pentru inovație! Gaston așteaptă cu nerăbdare să coopereze sincer cu prietenii din toate categoriile sociale din țară și din străinătate pentru a crea strălucire împreună!

Durabilitate pe care te poți baza

Precizie și eficiență

Folosim mașini CNC de tip elvețian în locul mașinilor-unelte convenționale.

Mașinile CNC elvețiene combină aceste funcții într-un singur atelier: strunjire, frezare, găurire etc.

Avantaje:

·Precizie mare

·Eficiență ridicată

·Reduceți la minimum pașii procesului

·Reduceți costurile cu forța de muncă

Controlul calității

Laborator complet de teste

Am introdus sisteme de control al duratei de viață a sculei și sisteme de compensare a uzurii, mașini de măsurat coordonate (CMM) și alte echipamente de testare de precizie pentru a testa în mod cuprinzător acuratețea dimensională, calitatea suprafeței, performanța dinamică și alți indicatori cheie ai echipamentului pneumatic pentru a ne asigura că fiecare dispozitiv poate îndeplini calitatea strictă. cerințe.

Certificat de Onoare

Cele mai recente știri

-

Știri din industrie 2025-09-08

În sistemele moderne de producție industrială, performanța unităților de energie electrică determ...

Vezi mai multe -

Știri din industrie 2025-09-01

În industria modernă, alegerea echipamentelor de transmisie a energiei electrice are un impact di...

Vezi mai multe -

Știri din industrie 2025-08-22

În vastul areer al producției industriale moderne, echipamele de ridicare este un „erou Din spate...

Vezi mai multe -

Știri din industrie 2025-08-15

În producția industrialĂ modern, echipamele de mixare este o component de de bază a manipulării m...

Vezi mai multe -

Știri din industrie 2025-08-08

În scenarii complexe de transport cu fluide în producția industrialĂ, POMPE PNEUMATICE DIN Oț...

Vezi mai multe

Contactați-ne acum

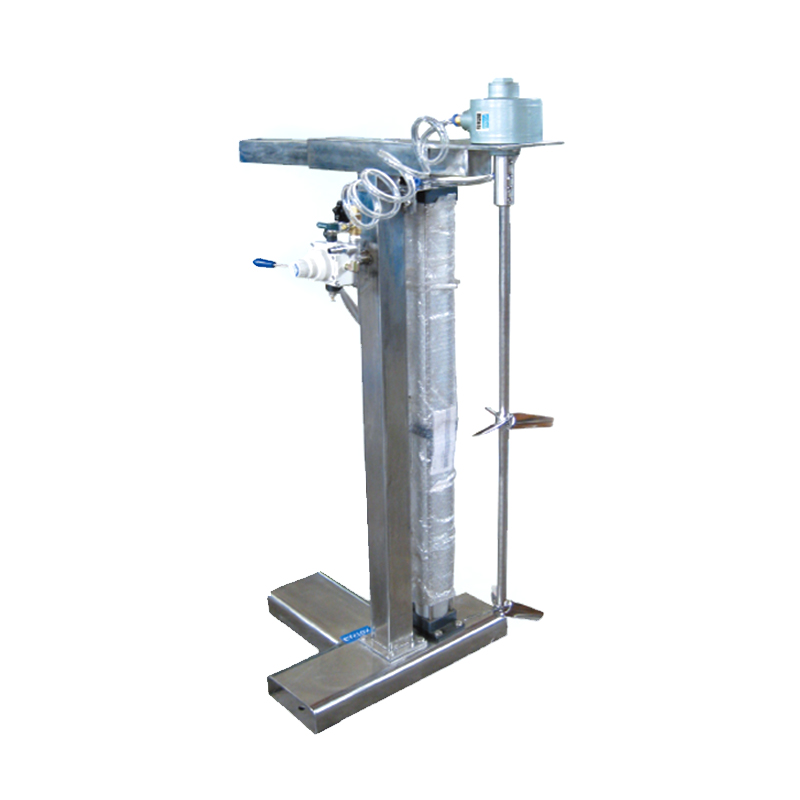

Mixer pneumatic cu o singură coloană Cunoașterea industriei

Având în vedere nevoile de amestecare de înaltă precizie ale industriei farmaceutice, cum poate mixerul pneumatic cu o singură coloană să asigure uniformitatea amestecării și să îndeplinească cerințele de curățare și aseptice ale GMP (Bunele practici de fabricație)?

Având în vedere nevoile de amestecare de înaltă precizie ale industriei farmaceutice, Mixer pneumatic cu o singură coloană trebuie să ia o serie de măsuri pentru a asigura uniformitatea amestecării și pentru a îndeplini cerințele de curățare și asepte ale GMP (Bună practică de fabricație). Următoarele sunt câteva practici și sugestii specifice:

1. Asigurați uniformitatea amestecării

Optimizați designul amestecării:

Structura și viteza agitatorului: Proiectați o formă rezonabilă a agitatorului și un unghi al lamei și potriviți viteza corespunzătoare pentru a vă asigura că materialele pot fi amestecate complet în timpul procesului de amestecare pentru a obține uniformitatea necesară.

Designul camerei de amestecare: optimizați structura camerei de amestecare, cum ar fi utilizarea volumului și formei adecvate pentru a reduce colțurile moarte și reziduurile și pentru a îmbunătăți eficiența amestecării.

Control precis:

Controlul motorului pneumatic: Utilizați un sistem precis de control al motorului pneumatic pentru a realiza o ajustare precisă a vitezei de amestecare pentru a satisface nevoile de amestecare a diferitelor materiale.

Controlul timpului de amestecare: în conformitate cu caracteristicile materialului și datele experimentale, setați un timp rezonabil de amestecare pentru a vă asigura că uniformitatea amestecării îndeplinește cerințele.

Monitorizare și feedback:

Sistem de monitorizare online: Instalați un sistem de monitorizare online pentru a monitoriza diferiți parametri în procesul de amestecare în timp real, cum ar fi temperatura, presiunea, timpul de amestecare etc., pentru a vă asigura că procesul de amestecare este stabil și controlabil.

Eșantionarea și testarea: prelevarea periodică a probelor și testarea materialelor amestecate și verificați dacă uniformitatea amestecării îndeplinește standardele prin analize de laborator.

2. Îndeplinește cerințele de curățare și sterilitate ale GMP

Alegerea materialului echipamentului:

Materiale rezistente la coroziune: Folosiți materiale rezistente la coroziune care îndeplinesc cerințele GMP pentru a fabrica agitatoare și camere de amestec, cum ar fi oțelul inoxidabil, pentru a evita reacțiile chimice sau contaminarea atunci când materialele intră în contact cu echipamentul.

Design ușor de curățat: utilizați modele structurale care sunt ușor de dezasamblat și curățat, cum ar fi agitatoarele detașabile, pereții interiori netezi ai camerelor de amestecare etc., pentru a facilita curățarea și dezinfecția.

Curățare și dezinfecție:

Proceduri de curățare: Elaborați proceduri detaliate de curățare, inclusiv selectarea agenților de curățare, pașii de curățare, timpul de curățare etc., pentru a vă asigura că suprafețele interne și externe ale echipamentului sunt curățate temeinic, fără reziduuri.

Dezinfectare: Utilizați metode de dezinfectare adecvate pentru a dezinfecta echipamentul, cum ar fi utilizarea dezinfectanților precum alcoolul și sărurile de amoniu cuaternar sau combinarea metodelor fizice de dezinfecție, cum ar fi razele ultraviolete și ozonul, pentru a ucide sau elimina microorganismele de pe suprafața echipamentului.

Controlul mediului:

Cameră curată: Așezați mixerul pneumatic cu o singură coloană într-o cameră curată care îndeplinește cerințele GMP și reduceți interferențele de la sursele externe de poluare controlând parametri precum temperatura interioară, umiditatea și puritatea aerului.

Operarea de către personal: Operatorii trebuie să urmeze o pregătire profesională și să poarte echipament de protecție, cum ar fi haine curate și mănuși, pentru a reduce poluarea echipamentului.

Verificare si inregistrari:

Verificarea curățării: Verificarea curățării se efectuează în mod regulat pentru a se asigura că curățenia echipamentului îndeplinește cerințele prin simularea operațiunilor de curățare în procesul de producție propriu-zis și prelevarea de probe pentru a testa efectul de curățare.

Gestionarea înregistrărilor: stabiliți un sistem complet de gestionare a înregistrărilor, înregistrați în detaliu procesele de curățare, dezinfecție și întreținere ale echipamentelor și păstrați-le în mod corespunzător pentru referințe viitoare.